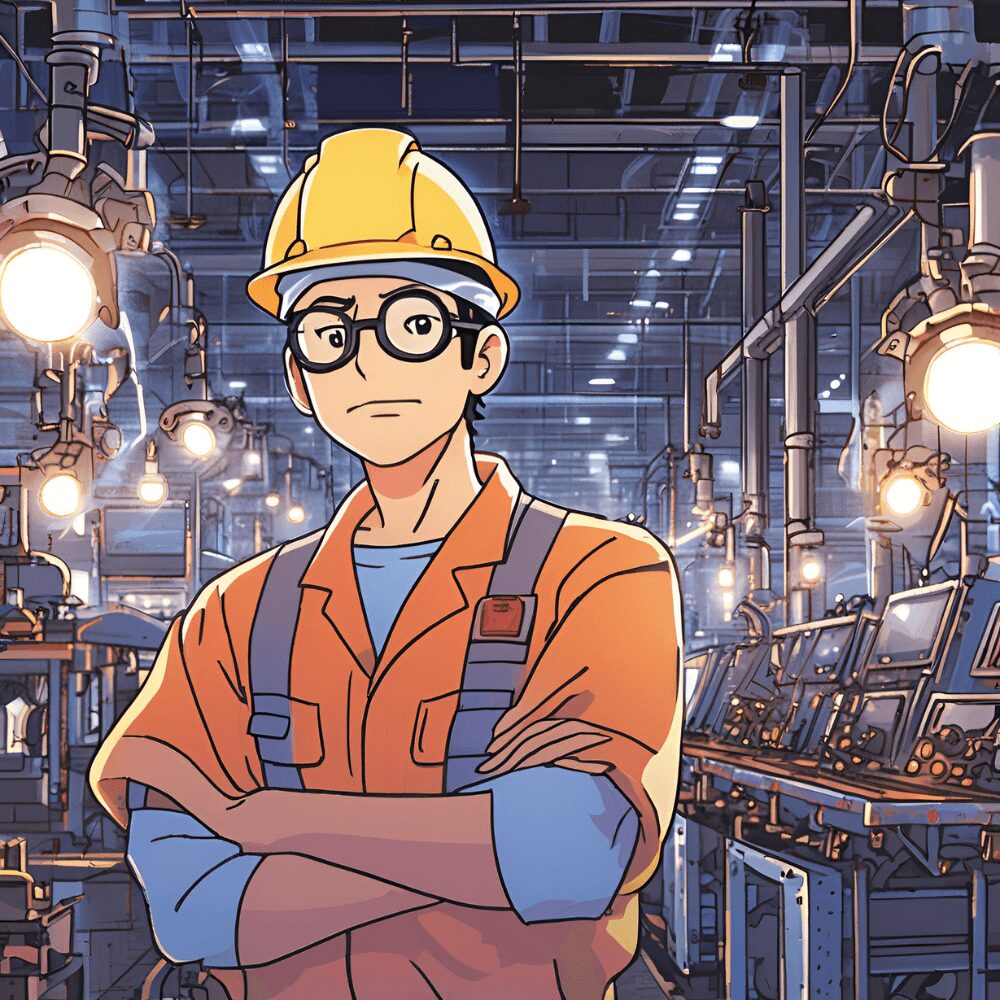

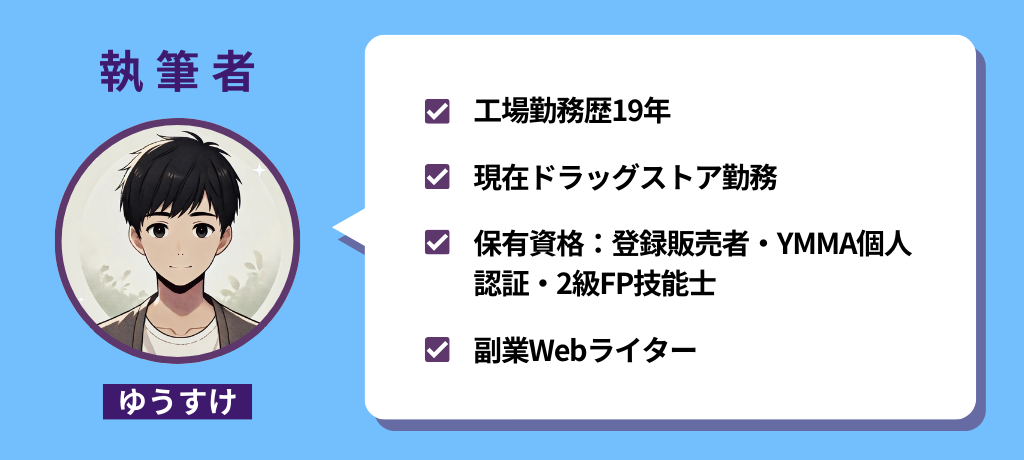

工場のライン作業は、日本の製造業を支える重要な仕事の一つです。しかし、単純作業で肉体的にきついというイメージもあり、敬遠されがちです。

近年は、人手不足や働き方改革の影響もあり、工場のライン作業も変化しています。ロボット導入による自動化が進んだり、働きやすい環境づくりに取り組む企業が増えたりしています。

- 工場のライン作業の内容を知りたい

- ライン作業にはどんな種類があるのか

- メリットとデメリットはどんな感じ?

こんな悩みを抱えていませんか?

この記事では工場のライン作業の基本から具体的な作業内容、使用する機器、さらにはメリットとデメリットまで、網羅的に解説しています。

この記事を読み終えることで、工場ライン作業の全体像を把握でき、実際に工場で働く際のイメージがわくと思います。

記事の前半では「工場ライン作業の概要」について解説し、記事の後半では「メリットとデメリット」について詳しく説明しますので、ぜひ参考にしてください。

工場ライン作業の概要

工場のライン作業とは、工場で行われる製品の製造や組み立て作業の一環であり、多くの製品を効率的に生産するための手法です。

- 工場のライン作業とは

- 工場のライン作業の種類

それぞれ解説していきます。

工場のライン作業とは

工場のライン作業は、製品を効率よく大量に生産するために、作業工程を分割して行う方法です。

この手法では、一つの製品を完成させるにあたり、複数の作業員がそれぞれ異なる工程を担当します。例として、自動車製造の場合、一人が車体を組み立て、別の人がエンジンを取り付けるなど、各工程が分担されます。ライン作業の利点は、効率的な生産が実現することで、同じ作業の繰り返しにより作業速度が上がり、生産コストの削減に寄与します。

さらに、作業員が特定の作業に集中することで、技術の習得や作業の正確性が向上します。しかし、単調な作業が多いため、労働者には精神的な負担が生じる可能性があり忍耐力が必要となってくるでしょう。

工場のライン作業の種類

工場のライン作業にはいくつかのタイプがあります。主に、自動化ライン、手動ライン、そして混合ラインの3つが存在します。

自動化ラインは、ロボットや自動化された機械が作業を担当するラインで、高い精度と一貫性が要求される作業に用いられます。手動ラインは、作業員が直接作業を行うラインで、細かい作業や柔軟な対応が求められる場合に適しています。

混合ラインは、自動化と手動の作業を組み合わせたラインで、効率と柔軟性をバランス良く実現します。

このように、工場のライン作業は多様であり、製品や生産ニーズに応じて最適なタイプが選択されます。

具体的な内容

工場ライン作業の具体的な内容について、作業内容の基本から一日のスケジュール例、使用する機器とツールまで詳しく見ていきましょう。

- 作業内容の基本

- 一日のスケジュール例

- 使用する機器とツール

それぞれ解説しますね。

作業内容の基本

工場ライン作業は、部品の組み立て、製品の検査、パッケージングという三つの基本工程から成り立っています。

組み立て工程では、作業員が異なる部品を順番に取り付けます。例えば、自動車製造では、車体にエンジンやドアを取り付ける作業がこれにあたります。このプロセスを通じて、効率的かつ高品質な製品が生産されるのです。

次に、製品検査は、完成品が規定の基準に達しているかを確認するための重要な段階です。不良品を見つけ出すことで、製品の品質を保つことができます。

最終工程のパッケージング工程では、製品が安全に輸送されるように包装が施されます。これにより、製品は顧客に届くまでの間、保護され、損傷から守られます。

このように、工場ライン作業は、これらの工程を経て製品が作られていきます。

一日のスケジュール例

工場ライン作業の一日の流れを確認しましょう。

朝の準備段階では、作業員は作業服に着替え、作業台や機械の点検。

準備が整うと、本格的な作業が開始、午前中は集中して作業を行い、効率を保つために定期的に短い休憩を取ります。

午後には作業を再開し、夕方までにその日のタスクを完了させます。時間管理がとても重要です。ライン作業では、各工程の正確なタイミングが必要で、遅れは生産に大きな影響を及ぼします。

そのため、作業員は時間を守りながらも、効率よく作業を進めることが求められます。また、定期的な休憩は作業効率を保ち、ミスを減らすためにも重要です。

このように、一日のスケジュールは計画的に組まれ、効率的な生産を実現します。

使用する機器とツール

工場ライン作業における機器とツールの使用についてご説明します。

作業台とベルトコンベアは、製品を移動させつつ作業を進めるための基本設備で、ベルトコンベアは製品を自動的に次の工程へと運ぶ役割を担います。

また、ハンドツールは作業員が手作業で使用する道具で、ドライバーやレンチなどがこれに含まれます。これらを用いて、細部の組み立てや調整作業を行います。

検査機器は製品の品質をチェックするために不可欠で、X線検査装置や測定器を使用して製品の内部構造や寸法を検証します。

機器とツールを活用することで、工場ライン作業は効率的かつ精密に実施されます。今後は新技術の導入により、作業の効率と精度はさらに向上していくことでしょう。

品質は適切な機器とツールの使用により、一貫して高品質な製品を生産することが可能です。

メリットとデメリット

工場ライン作業には、効率的な生産やスキルの習得が早いといったメリットがある一方で、単調な作業や肉体的な負担といったデメリットもあります。それぞれのポイントについて詳しく見ていきましょう。

- メリット

- デメリット

それぞれ解説しますね。

メリット

工場ライン作業のメリットには、効率的な生産が可能になる点があります。ライン作業は、各工程を分担することで全体の作業効率が向上します。これにより、大量の製品を短時間で生産することができます。

- 未経験でも働きやすい

- 比較的高収入

- 福利厚生が充実している

- スキルアップの機会がある

- チームワークを学べる

作業が標準化されているため、製品の品質も一定に保たれます。例えば、自動車の製造において、同じ手順で作業を行うことで、どの車も同じ品質で仕上がるのです。

作業員が特定の作業に専念することで、スキルの習得が早くなります。 各作業を繰り返し行うため、短期間で技術を習得し、作業の精度が上がります。これにより、個々の作業員の技術力が向上し、全体の生産効率も向上します。

ライン作業は一貫した品質管理が可能です。定期的な検査や管理が行われるため、不良品の発生を最小限に抑えることができます。これにより、顧客満足度が向上し、企業の信頼性も高まります。

デメリット

デメリットについては、下記の項目で悩む人が多い印象です。

- 単純作業で飽きやすい

- 肉体的にきつい

- シフト勤務が多い

- 人間関係のトラブルがある

工場ライン作業のデメリットとしては、単調な作業が挙げられます。同じ作業を繰り返し行うため、作業員にとっては退屈でストレスがたまりやすいです。これがモチベーションの低下や離職率の上昇につながることもあります。

また、ライン作業は肉体的な負担が大きいこともデメリットです。長時間同じ姿勢で作業を続けることで、腰痛や肩こりなどの健康問題が発生しやすくなります。

ライン作業ではスキルの限界がある場合があります。 特定の作業に特化するため、他のスキルを習得する機会が少なくなり、作業員のキャリアの幅が狭まることがあります。

ライン作業は機械に依存する部分が多いため、機械の故障が生産に大きな影響を与えます。機械のメンテナンスが十分に行われない場合、ラインが止まることで生産が遅延し、コストが増加するリスクがあります。

必要なスキル

必要なスキルについて、基本的なスキルから具体的な技術、安全管理までを見ていきましょう。

- 基本的なスキル

- 具体的な技術

- 安全管理

わかりやすく解説していきます。

基本的なスキル

工場ライン作業において基本的なスキルは、手先の器用さです。細かな部品を扱うことが多いため、正確で迅速な作業が求められます。例えば、小さなネジを素早く締めることが必要な場合もあります。

集中力も重要なスキルです。 長時間にわたって同じ作業を繰り返すため、集中力を保ち続けることが求められます。これにより、ミスを減らし、効率的に作業を進めることができます。

また、チームワークも不可欠です。ライン作業は複数の作業員が協力して行うため、お互いに助け合いながら作業を進めることが重要です。これにより、スムーズな生産が可能になります。

基本的なコミュニケーション能力も必要です。作業員同士や管理者との円滑なコミュニケーションを通じて、問題の早期発見や迅速な対応が可能となります。

具体的な技術

工場ライン作業では、具体的な技術も求められます。まず、工具の使い方を習得することが重要です。例えば、ドライバーやレンチなどの基本的な工具の使用方法を理解し、正確に使いこなすことが求められます。

また、製品の検査方法も重要な技術の一つです。製品の品質を保つために、不良品を見つけ出し、適切な対処を行う能力が必要です。これには、視覚的な検査や機械を使用した検査が含まれます。

さらに、安全管理の技術も重要です。 工場では多くの危険が伴うため、安全な作業環境を保つための知識と技術が必要です。例えば、作業手順の遵守や安全装備の使用などが含まれます。

効率的な作業のためのスキルも求められます。作業手順を最適化し、無駄な動きを減らすことで、生産性を向上させることができます。これには、作業の段取りや時間管理の技術が含まれます。

安全管理

工場のライン作業では、安全管理が極めて重要です。基本として、ヘルメット、安全靴、手袋などの安全装備を着用し、怪我の予防が可能です。

労働災害を防ぐことも同様に重要で、作業手順の遵守と定期的な安全チェックにより、事故リスクを低減できます。これには、機械の定期点検や作業環境の維持が含まれます。

また、緊急時の迅速な対応能力も重要です。事故発生時には、迅速な行動で被害を最小化できます。緊急連絡先の把握や応急処置の技能がこれに該当します。

最終的に、安全教育と訓練の重要性も忘れてはなりません。定期的な教育と訓練を受けることで、作業員は安全意識を高め、安全な作業を心がけることができます。これにより、職場の安全水準が向上し、安全な労働環境が確保されます。

キャリアパス

キャリアパスについて、初心者からのステップアップや上級職への道を見ていきましょう。

- 初心者からのステップアップ

- 上級職への道

それぞれ解説しますね。

初心者からのステップアップ

工場ライン作業において、初心者からステップアップするための方法を紹介します。まず、研修と教育が基本となります。新しい作業員は、初めに基本的な作業手順や安全管理について学びます。これにより、作業の基礎をしっかりと身につけることができます。

次に、初級作業員としての経験を積むことが重要です。初級作業員は、基本的な作業を担当し、日々の業務を通じてスキルを向上させます。例えば、簡単な組み立て作業や検査業務を担当することが多いです。

中級作業員になると、より複雑な作業やリーダーシップが求められます。 中級作業員は、新人の指導や作業の監督も行います。これにより、全体の生産効率を高める役割を果たします。

継続的な学習とスキルアップが重要です。新しい技術や知識を積極的に学び、作業の改善や効率化に取り組むことで、さらなるキャリアアップが可能となります。

上級職への道

工場ライン作業の上級職への道について説明します。まず、ラインリーダーとしての経験を積むことが重要です。ラインリーダーは、作業員を指導し、全体の作業を管理する役割を担います。これには、作業のスケジュール管理や問題の早期解決が含まれます。

次に、スーパーバイザーとしての役割があります。スーパーバイザーは、複数のラインを管理し、全体の生産効率を向上させる責任を持ちます。例えば、作業工程の改善や新しい技術の導入を行います。

マネージャーは、工場全体の運営を管理し、戦略的な決定を行います。これには、人材の管理やコスト管理、品質管理が含まれます。

上級職に進むためには、継続的な学習と経験の積み重ねが重要です。また、リーダーシップやコミュニケーション能力も必要とされます。これにより、より高い責任を持つポジションでの成功が可能となります。

ライン作業の未来

ライン作業の未来について、自動化とロボット技術、環境への配慮の観点から見ていきましょう。

- 自動化とロボット技術

- 環境への配慮

それぞれ解説していきます。

自動化とロボット技術

工場ライン作業の未来は、自動化とロボット技術の進展に大きく依存しています。最新技術の導入により、作業効率が飛躍的に向上しています。例えば、ロボットアームが細かい組み立て作業を行うことで、人的ミスを減らし、精度を高めることができます。

自動化ラインの普及も重要なポイントです。自動化されたラインでは、作業がプログラムに従って自動的に行われるため、人間の手を借りずに高い効率で生産が可能です。これにより、生産コストが削減され、競争力が向上します。

近年、AIなどの発展で人とロボットの協働が進んでいます。 人間が行うべき複雑な判断を必要とする作業と、ロボットが得意とする繰り返し作業を組み合わせることで、より効率的な生産が実現されています。例えば、ロボットが部品を運び、人間が組み立てるといった協働作業が増えています。

このような技術の進展により、工場ライン作業の未来はますます効率化され、高品質な製品を低コストで生産できるようになるでしょう。

環境への配慮

工場のライン作業には、環境への配慮も重要な課題です。環境に優しい生産方法が求められており、再生可能エネルギーの活用や省エネルギー技術の導入が進んでいます。例えば、太陽光発電を利用した工場やエネルギー効率の高い機械の使用が増えています。

廃棄物の削減も重要なポイントです。工場では、多くの廃棄物が発生しますが、これを最小限に抑えるための取り組みが進んでいます。リサイクルやリユースの促進により、環境負荷を減らす努力が続けられています。

工場で使用する材料や製品の一部を再利用することで、資源の無駄を減らし、持続可能な生産が可能になります。例えば、プラスチックの再利用や金属部品のリサイクルなどが行われています。

これらの取り組みにより、工場ライン作業は持続可能な方法で行われ、地球環境への影響を最小限に抑えることが求められています。今後も、技術の進展とともに、環境への配慮がますます重要となるでしょう。

これで、工場ライン作業に関する詳細な解説が完了しました。各項目について、具体例や統計データを交えながら分かりやすく説明しましたので、理解が深まったのではないでしょうか。

働く上での安全対策

工場で働く上での安全対策について、安全装備の使用、労働災害の防止、緊急時の対応について詳しく見ていきましょう。

- 安全装備の使用

- 労働災害の防止

- 緊急時の対応

解説していきます。

安全装備の使用

工場のライン作業では、安全装備を使用することが非常に重要です。安全装備とは、作業中の事故や怪我を防ぐためのツールや衣服を指します。例としては、ヘルメット、安全靴、手袋などがあります。

ヘルメットは、頭部を保護するために用いられます。工場内で物が高所から落下する可能性があるため、ヘルメットを着用することで頭部を守り、怪我を防止。

工場では重量物を扱うことが多く、足を保護するための安全靴が必要です。安全靴には鉄板が挿入されており、重い物が落ちても足を守ることが可能です。

手袋は手を保護する目的で使用され、特に鋭利な工具や熱い物を扱う時には、手袋を着用することで手の怪我を防ぐことができ、安全に作業を行うことができます。

最終的に、安全装備を正しく使用し、常に着用することが重要です。定期的に装備をチェックし、破損がないかを確認することも必要です。これにより、常に安全な作業環境を確保することができます。

労働災害の防止

工場のライン作業において、労働災害の防止は重要な課題です。労働災害とは、作業中に起こる怪我や事故を指し、これを防ぐためには複数の対策が必要です。

第一に、作業手順の厳守が基本です。作業員が定められた手順に従って作業を行うことで、事故のリスクを低減できます。例えば、機械操作時は取扱説明書に沿って正確に操作することが肝心です。

第二に、安全チェックの定期実施も不可欠です。工場の設備や機械を定期的に点検し、異常がないかを確認することで、事故を事前に防ぐことが可能です。

さらに、作業環境の整備も大切です。工場内を清潔に保ち、整理整頓を徹底することで、作業しやすく安全な環境を作り出し、怪我や事故のリスクを減少させます。例えば、床に物を置かないことで転倒の危険を避けられます。

安全教育と訓練の定期的な実施が重要です。作業員に安全に関する知識と技術を教育し、実務で活用できるように訓練することで、全員が安全意識を持ち作業に取り組むことができます。

緊急時の対応

工場ライン作業においては、緊急時の対応が非常に重要です。緊急時とは、事故や災害が発生した際に、迅速に対応することを意味します。これにより、被害を最小限に留めることが可能です。

緊急連絡先を把握することが基本です。全作業員が、緊急時に連絡すべき電話番号や連絡先を知っていることが重要です。たとえば、火災が発生した場合、直ちに消防署へ連絡できるようにしておく必要があります。

避難経路の確認もまた重要です。工場内の避難経路を事前に確認し、緊急時には迅速に避難できるよう準備をしておくべきです。避難経路には、非常口や避難階段が含まれ事前に避難ルートを把握しておきましょう。

応急処置の知識も不可欠で事故発生時に応急処置を施すことで、被害を最小化できます。例えば、火傷を負った場合は、直ちに冷水で冷やすなどの基本的な応急処置が必要です。

最後に、定期的な避難訓練の実施が重要となります。実際の緊急時に避難する訓練を行うことで、作業員は迅速かつ冷静に対応できるようになります。これにより、緊急時の対応能力が向上し、安全な作業環境が確保されます。